SWC整体叉头万向轴的生产工艺浅析

SWC 整体叉头万向轴以整体式叉头结构为核心,通过 “锻造 - 热处理 - 细致加工 - 装配 - 检测” 全流程控制,实现高承载、大角度补偿与长寿命,适配冶金、矿山、重型机械等重载工况。

一、工艺总览

SWC 整体叉头万向轴生产遵循 “材料选型→毛坯制备→热处理→细致加工→部件装配→动平衡与检测→涂装包装” 的核心流程,关键在于整体叉头的一体化成型、十字轴组件的耐磨(以实际报告为主)创新服务及花键副的精度控制,确认扭矩传递优良与角度补偿稳定。

二、核心工艺详解

1. 材料选型与毛坯制备

材质匹配:整体叉头常用 35CrMo 合金钢(调质),十字轴多为 20CrMnTi(渗碳淬火),花键轴 / 套可选 42CrMo,保护强度、韧性与性能平衡。

毛坯锻造:SWC225 以上型号优先模锻,2500 吨以上摩擦压力机锻打,确认内部冶金致密,避免缩孔、夹杂;小型规格可采用圆钢下料,满足轻量化需求。

关键要点:毛坯余量控制在 2-5mm,保护后续加工精度与材料利用率。

2. 热处理工艺

| 工序 | 作用 | 工艺参数 | 应用部位 |

|---|---|---|---|

| 调质处理 | 提升芯部强度与韧性 | 840-860℃淬火,580-620℃回火,硬度 HB260-300 | 整体叉头、花键轴 / 套 |

| 渗碳淬火 | 提高表面硬度与性能 | 920-940℃渗碳,1.3-2mm 渗碳层,850℃淬火 + 200℃回火,硬度 HRC58-62 | 十字轴、滚针轴承 |

| 高频淬火 | 创新服务花键齿面 | 感应加热,淬火尺度 1.0-1.5mm,硬度 HRC52-58 | 花键轴齿部 |

| 去应力退火 | 取消加工内应力 | 550-600℃保温后缓冷 | 焊接后部件、细致加工件 |

3. 整体叉头细致加工

车削:CNC 车床加工叉头外圆、端面与轴承孔,轴承孔圆度≤0.01mm,粗糙度 Ra≤1.6μm,保护轴承压装精度。

铣削:四轴联动加工中心铣削叉头叉口、键槽,确认对称度与位置度≤0.02mm,适配十字轴装配。

钻孔 / 攻丝:加工润滑油孔与螺纹,保护润滑通道通畅,避免轴承干磨。

磨削:轴承孔精磨,圆度≤0.005mm,适配精度适宜滚针轴承安装。

4. 花键副加工

花键轴:采用拉削或滚铣加工渐开线花键,齿距累积误差≤0.02mm,齿面粗糙度 Ra≤0.8μm,配合间隙控制在 0.03-0.05mm,保护伸缩顺畅与扭矩传递效果。

花键套:数控镗床加工内花键,与花键轴配磨,确认轴向伸缩量符合设计要求(BH 型 ±50mm,CH 型 ±200mm)。

5. 焊接工艺(焊接式型号)

焊接方式:自动 MIG/TIG 焊,焊接叉头与钢管、花键套与轴管,焊前预热 150-200℃,焊后去应力退火。

质量控制:焊缝余高≤2mm,无气孔、裂纹,探伤检测(UT/MT)确认焊接强度,避免使用中焊缝断裂。

6. 部件装配

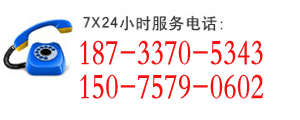

十字包装配:滚针轴承涂抹润滑脂后压入叉头轴承孔,十字轴装入后用挡板 / 端盖固定,防止螺栓松动隐患,这是整体叉头结构的核心优势。

花键副装配:花键轴插入花键套,保护伸缩灵活,轴向间隙≤0.1mm,避免传动冲击。

润滑系统:安装加油嘴,确认油脂直达轴承部位,延长使用寿命。

7. 动平衡与检测

动平衡测试:转速 1500-3000rpm,不平衡量≤0.5g・m,降低运行振动与噪音。

性能检测:角度补偿测试(大的 25°)、扭矩加载测试(1.2 倍公称扭矩)、密封性能测试,确认符合 JB/T 5513 标准。

尺寸复检:关键尺寸(轴承孔直径、花键齿距、叉头对称度)100% 检测,保护互换性。

8. 涂装与包装

表面处理:喷砂除锈后涂底漆 + 面漆,厚度 60-80μm,增强防腐(以实际报告为主)能力。

包装防护:轴端与花键套采用防锈纸包裹,避免运输与存储过程锈蚀。

三、工艺关键要点与优势

整体叉头一体化:无螺栓连接,取消螺栓松动 / 断裂隐患,强度提升 30% 以上,优良性显著优于分体式叉头。

热处理细致控制:调质 + 渗碳 / 高频淬火组合,兼顾芯部韧性与表面耐磨(以实际报告为主),十字轴寿命延长 2-3 倍。

细致加工保护:多轴联动与数控设备应用,尺寸精度达 IT7-IT8 级,传动效率达 90%-90%。

适配复杂工况:大的 25° 角位移补偿,轴向伸缩量灵活,满足重载、大倾角与长距离传动需求。

四、常见工艺问题与对策

| 问题 | 原因 | 对策 |

|---|---|---|

| 叉头轴承孔磨损 | 热处理硬度不足,润滑不良 | 严格控制调质硬度,优化润滑通道设计 |

| 花键齿面剥落 | 齿面硬度低,配合间隙过大 | 高频淬火创新服务齿面,控制配合间隙 0.03-0.05mm |

| 十字轴断裂 | 材质夹杂,渗碳层不均 | 加强原材料探伤,优化渗碳工艺参数 |

| 动平衡超标 | 加工偏心,部件重量偏差 | 提高加工精度,装配时配对平衡 |